Hier vindt u een uitgebreide introductie over welke branche 4.0 is, de ontwikkelingsgeschiedenis van de industrie 4.0, de veranderingen die dit zal brengen in onze maakindustrie, de voordelen van werk 4.0, de uitdagingen die het zal tegenkomen, en de beste industrie ter wereld 4.0 bedrijven. Eindelijk, Ik zal enkele veelgestelde vragen beantwoorden. Via dit artikel krijgt u een vollediger inzicht.

Wat doet de industrie 4.0 verwijzen naar?

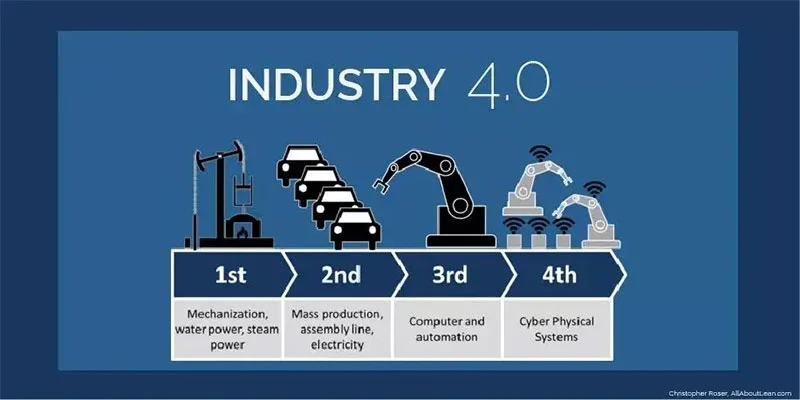

De zogenaamde industrie 4.0 is een verdeling van de verschillende stadia van industriële ontwikkeling. Industrie 1.0 is het tijdperk van de stoommachine, industrie 2.0 is het tijdperk van elektrificatie, industrie 3.0 is het tijdperk van de informatietechnologie, en industrie 4.0 is de leeftijd van gebruik informatie Technologie om industriële veranderingen te bevorderen, dat is, het tijdperk van de intelligentie.

In 2013, dit concept verscheen voor het eerst in Duitsland en werd officieel gelanceerd op de Hannover Messe. Het kerndoel is het bevorderen van het concurrentievermogen van de Duitse industrie en het nemen van de leiding in de nieuwe ronde van de industriële revolutie.

Vervolgens, het werd door de Duitse regering opgenomen als een van de tien toekomstige projecten die in het Duits werden voorgesteld 2020 Hoogwaardige technologiestrategie. Het project heeft tot doel het intelligentieniveau van de maakindustrie te verbeteren en slimme fabrieken op te zetten met efficiënt gebruik van hulpbronnen, aanpassingsvermogen, en genetische manipulatie. Het internet der dingen en het netwerkentiteitssysteem vormen de technische basis ervan.

De geschiedenis van de industrie 4.0

Geschiedenis lijn

Het concept van de industrie 4.0 kom in Duitsland binnen 2011. De "Industrie 4.0”-werkgroep is gevormd door deskundigen uit het midden- en kleinbedrijf, relevante Duitse brancheverenigingen, de overheid, onderzoeksinstellingen, en universiteiten, en heeft sindsdien verder onderzoek gedaan naar relevante industrialisatie in Duitsland en de rest van de wereld. De werkgroep heeft in april haar eindrapport “Securing the Future of German Manufacturing” ingediend 2013: Aanbevelingen voor de implementatie van de “Industrie”. 4.0 “strategie aan de Duitse federale regering. Bovendien, industrie 4.0 is opgenomen in de tien toekomstige projecten in de “High Technology Strategy 2020” die vervolgens door de Duitse federale overheid werd gelanceerd, waardoor industrie ontstaat 4.0 belangrijk in de nationale strategie.

Het basisidee

Industrie 4.0 is de eerste grote poging van Duitsland om zijn innovatieve ideeën op het gebied van hoogwaardige technologie aan de wereld te introduceren. Verwacht wordt dat ‘Industrie 4.0’ de productiewaarde van Duitsland in de chemische sector zal verhogen, industriële fabricage, landbouw, auto, en IT door 78.7 miljard euro, and increase Germany’s overall output value by 267 billion euros by 2025. By around 2030, German productivity is expected to rise by a further 30 naar 300 procent.

The idea is to link virtual and physical spaces in so-called “network-physical production systems” to take advantage of digital advances to build the next generation of factories. Germany thinks highly of ensuring the quality of personalized products so as to pursue the combination of personalized products and high added value on the basis of more efficient production.

Strategische bedoeling

Germany desperately needs to automate production through intelligent technology on the one hand. It is a must to shift to productive services like warehousing and transportation, market analysis and marketing, energy storage, and product testing, to maintain high-quality production.

Duitsland hoopt dat nieuwe technologie traditionele industrieën in staat kan stellen te concurreren om de dominantie van een nieuw mondiaal ‘internettijdperk’. Door de beperkingen van de eigen economische omvang van Duitsland is het land in het internettijdperk aanzienlijk achterop geraakt bij China en de VS. E-commerce, HET, sociale netwerken, zoekmachines, en een hele reeks innovaties op het gebied van bedrijfsmodellen, gebaseerd op internet, werden voor het eerst bedacht in de Verenigde Staten. Duitsland kan zijn technologische voordelen in de maakindustrie alleen ten volle benutten en zich concentreren op de ontwikkeling van het industriële internet en het Internet of Things voor huishoudens. Sinds de 2008 financiële crisis, de marktvraag in de ontwikkelde landen was zwak. Aan de aanbodzijde, China en andere opkomende economieën, afhankelijk van de enorme binnenlandse markt, zijn voortdurend bezig met het upgraden en herhalen van nieuwe technologieën van producten.

Voordelen/voordelen van de industrie 4.0

De kenmerken van de industrie 4.0 zijn heel duidelijk, namelijk, de transformatie van de maakindustrie naar intelligentie door de combinatie van informatiecommunicatietechnologie en virtuele cybersystemen. Onder deze wijziging, het thema ‘intelligente productie’, “intelligente productie” en “intelligente logistiek” in de industrie 4.0 zal bedrijven in hoge mate automatiseren, zeer informatief, en sterk genetwerkt, Dit zal ongetwijfeld de aandacht van bedrijven voor apparatuur aanzienlijk vergroten, maar ook nieuwe eisen stellen aan het apparatuurbeheer in de industrie 4.0 omgeving.

Industrie 4.0 brengt drievoudig gemak

Industrie 4.0 zal een enorme impact hebben op het materieelbeheer. Nadat de verticale integratie en end-to-end integratie van de fabriek via internet zijn voltooid, de uitrusting van de hele fabriek of zelfs meerdere fabrieken zal een onderling verbonden netwerk vormen, en het systeem zal automatisch al het personeel aantrekken om onderhoud aan de apparatuur uit te voeren. Managers kunnen de productieplanning en -configuratie uitvoeren op basis van de realtime status van alle apparatuur, de onderhoudservaring en foutinformatie van de apparatuur kunnen vollediger worden gedeeld en gecommuniceerd, en de reserveonderdelen van de apparatuur kunnen beter gecoördineerd worden beheerd en gebruikt, wat de gebruiksefficiëntie en de snelle reactiesnelheid van de apparatuur aanzienlijk zal verbeteren. Specifiek, komt vooral tot uiting in het volgende drievoudige ‘gemak’.

Voor de technologie- en netwerkgerichte industrie 4.0 transformatie van de industrie, de eerste mogelijke breuk is de huidige organisatiestructuur van apparatuurbeheer.

Het motiveert ook slecht mensen ter plaatse. Echter, in veel bedrijven die lean production implementeren, totaal productief onderhoud (TPM) gebaseerde methoden van apparatuurbeheersystemen compenseerden gedeeltelijk de tekortkomingen van de lineaire eenheidsvorm, het in een rechte lijn buiten verhoogde veel matrixorganisatiestructuursysteem van eenheid van de activiteiten van de groep om het probleem op te lossen, leden van verschillende afdelingen regelmatig deelnemen aan teamactiviteiten en communicatie, verhoogde de overdracht van informatie, Sterk verbeterde informatie-uitwisseling tussen niveaus. Echter, op deze manier, managers en basispersoneel bevinden zich nog steeds in een resultaatgericht en bottom-up rapportageproces, terwijl de activiteitengroep relatief passief is in het proces van het verkrijgen van informatie van senior managers.

De kwestie van het delen van informatie komt van nature voor in de industrie 4.0 ondernemingen, waar het verzamelen en analyseren van informatie rechtstreeks vanaf werkterminals kan worden verkregen (apparaten) via het internet der dingen. Zolang de relevante toestemming geopend is, alle informatie kan worden verkregen via de zoekterminal in de database. In een uniform systeem, alle gegevens hoeven niet herhaaldelijk te worden verzameld, zojuist gebeld en continu berekend. Bijvoorbeeld, op de productielocatie, de gegevens over de uitgebreide efficiëntie van apparatuur (OEE) is oorspronkelijk nodig om de daadwerkelijke stilstand van het geplande productieproces van de apparatuur op te vangen, het productietempo van elk onderdeel, het aantal geproduceerde onderdelen, en het aantal gekwalificeerde producten in een bepaalde periode. Over het algemeen, deze gegevens kunnen afkomstig zijn uit verschillende systemen van verschillende functionele afdelingen, maar in het tijdperk van 4.0, which is highly informationized and networked, all information can be obtained in real-time from equipment (matter equals information in an intelligent factory), and the feedback results can be calculated in real-time.

Due to the convenience of information and networking, a lot of processes and work will be realized by computers. With the high degree of automation, the original labor-intensive production form in the factory has gradually changed to the capital and technology-intensive form, and this change has become more and more obvious in the more developed coastal areas of China, while gradually spreading to the central and western regions. With the help of efficient information processing and intelligent decision-making, the scope of management for all will be greatly increased. Deze verandering zal ervoor zorgen dat de managementstructuur gevleid wordt terwijl de informatie van de organisatie vollediger gedeeld wordt.

Het materieelbeheerproces is ingrijpend veranderd en de uitvoering is meer gestandaardiseerd

Met de verbetering van fabrieksinformatie en netwerk, evenals de automatiseringsgraad van apparatuur, het proces van het apparatuurbeheersysteem zal sterk veranderen. Veel van de werkzaamheden die voorheen door mensen in het proces werden uitgevoerd, zullen worden vervangen door apparatuur, en het scenario waarin bankiers enkele jaren geleden werden vervangen door computers en geldautomaten zal zich ook vaker in fabrieken voordoen.

Industrie 4.0 is gunstig voor het opzetten van apparatuurbeheersystemen. Voldoende en effectieve gegevens kunnen de basis vormen voor besluitvormers in een vroeg stadium van de systeemformulering, en een effectief analysesysteem zal de efficiëntie en het effect van de systeemformulering aanzienlijk verbeteren. Bijvoorbeeld, om de uitgebreide efficiëntie van apparatuur te verbeteren, het systeem kan besluitvormers helpen automatisch relevante gegevens te verzamelen volgens de ingestelde parameters, en de sleutelfactoren vinden die van invloed zijn op de alomvattende efficiëntie van de gegevens, om problemen efficiënter en pertinenter te bestuderen en op te lossen.

Deze verandering is positief voor de implementatie van het apparatuurbeheersysteem, en het oorspronkelijke implementatieproces met meer menselijke factoren zal standaarder en strenger worden. Het systeem hoeft alleen maar procedures in te stellen in overeenstemming met het systeem en proces, en wanneer aan de voorwaarden is voldaan, ze zullen strikt ten uitvoer worden gelegd, waardoor ook de procedures duidelijk zijn. Bijvoorbeeld, rapportagesystemen voor apparatuurstoringen, and process documentation requires different levels of response after different downtime periods. Under the condition of insufficient informationization, the untimely transmission of information and artificial cover-up cause buck-passing and untimely response.

Echter, in the factories of Industry 4.0, the system will automatically send information to different managers at different points in time: once the equipment fails, the system will immediately notify the team leader; if the equipment fails to recover within 15 minuten, the system will automatically alert the maintenance personnel to repair it; if the equipment fails to repair after 1 uur, the system will upgrade to the workshop director. Throughout the whole process, de apparatuur zal automatisch begeleiding en alarm geven in strikte overeenstemming met het ingestelde onderhoudsplan om relevante uitvoerders eraan te herinneren de taak te voltooien. In het implementatietraject onder leiding van het systeem, Er zullen geen excuses worden gegeven aan uitvoerders, en al het personeel zal in een strikt gestandaardiseerde werkstaat worden gebracht.

Materiaal is data, onderhoud van apparatuur is handiger

Industrie 4.0 benadrukt dat materiaal data is. Technisch gezien, ongeacht of het om een complete set apparatuur gaat of om een onderdeel van de apparatuur, het kan theoretisch relevante informatie aan het systeem leveren. De vooraf verzamelde gegevens kunnen worden gebruikt om te waarschuwen voor mogelijke storingen, in plaats van te maken te krijgen met bijna-mislukkingen of ontwrichtende verschijnselen. Bijvoorbeeld: bepalen of het lager beschadigd is door de trillingsfrequentie en originele gegevens van het lager. Wanneer de frequentieverandering wordt gevonden, the bearing is often in a period of rapid damage, which has a great impact on the efficiency of the equipment. Terwijl de intelligente lager onder de industrie 4.0 kan de overeenkomstige sensor in de grondstof en het lagervet vergroten. Wanneer de spanning van de grondstof van het lager in zekere mate verandert of de concentratie metaalfragmenten in het lagervet een bepaalde waarde bereikt, de onderhouds- of reparatie-informatie wordt via het systeem verzonden, zodat de tijd van voorbereiding en onderhoud aanzienlijk wordt vervroegd.

Uitdagingen van de industrie 4.0.

Uitdagingen van de industrie 4.0

Hoewel Duitsland het concept en de visie van de industrie naar voren bracht 4.0 zo vroeg als 2011, de resultaten erna 10 jaren niet hun verwachte doelstellingen bereikten. In oktober 2019, een aantal denktanks, inclusief DIW Berlijn, Also, IfW Kiel, RWI en IWH, publiceerden gezamenlijk een rapport met de titel “De Duitse economie wordt geconfronteerd met stagnatie, Het rapport, waarin werd verwezen naar een snelle verslechtering van de productiesector in Duitsland, Europa’s grootste economie, als de belangrijkste oorzaak van de neergang van de eurozone.

Kleine en middelgrote ondernemingen hebben de grootste moeite om de industrie te accepteren 4.0

De Duitse regering liet de Duitser vrij AI Ontwikkelingsstrategie om de ontwikkeling en toepassing van kunstmatige-intelligentieproducten en industriële transformatie op het hele gebied te bevorderen 2018. De Duitse minister van Economie en Energie Altmeier zei ook dat het doel van het beleid is om volledige dekking van de industrie te bereiken 4.0 technologie. Daarentegen, consistenter gebruik van Industrie 4.0 door het MKB zou er nog een kunnen toevoegen 0.3% voor de Duitse bbp-groei.

Aan de andere kant, industrie 4.0 Zorgen over gegevensbeveiliging worden de grootste ‘nekschakel’. In dit ecosysteem, ondernemingen moeten niet alleen een nieuwe systeemafhankelijkheid krijgen, maar ook nieuwe vormen van aanvalsmiddelen, waardoor informatiebeveiliging een enorme zwakte wordt. Beperkt door technische en financiële problemen, small and medium-sized enterprises are more likely to have data leakage, which can not be remedied once leaked. Network insecurity can also cause intellectual property leakage. More enterprises estimate the risks that digitalization may bring too low. Many companies are not willing to fully exploit big data as they feel the data they generated can’t be secured.

Gebrek aan professioneel talent is het grootste nadeel

30% of German companies have doubled their demand for talent in industry 4.0. in 2019. Actually, Bazhou announced to allocate 4 million euros to build 12 “learning factories 4.0” in vocational and technical schools to cope with the changing labor demand of digital transformation as early April 2015. The aim is to increase research spending to 3.5 percent of GDP by 2025, with a focus on producing the IT talent and skilled network engineers needed for the future.

De wereldwijde promotie van ‘industrie 4.0’ wordt steeds prominenter

There are significant differences in industrial Internet reference architectures in various countries, and the heterogeneous tendency of “Industry 4.0” is becoming more and more obvious in the process of global promotion.

Eerst, the focus on name expression and development is not the same. Japan is called the “Internet industry”, in China, “industrial Internet” and “slimme productie” are used, and the United States is called “industrial Internet”. The difference in the name shows that each country wants to establish its own industrial Internet standards, so as to promote the global promotion of its own intelligent manufacturing technology, system solutions, and equipment while strengthening its own industrial advantages. In de tussentijd, er zijn veel verschillen in de nadruk van de referentiearchitectuur van het industriële internet in de grote industriële landen, die de verschillen weerspiegelt in de omstandigheden en doelstellingen van de industriële en productieontwikkeling in verschillende landen. De Duitse referentiearchitectuur ‘Industrie 4.0’ legt de nadruk op apparatuur; Het Japanse referentiekader voor de industriële waardeketen legt de nadruk op connectiviteit; China benadrukt de diepe integratie van de nieuwe generatie informatietechnologie en de maakindustrie.

Seconde, op dit gebied, verschillende landen hebben verschillende voordelen. Het ontwikkelingsniveau van verschillende ondernemingen en verschillende regio's is zeer ongelijk, en de verschillen in industriële omstandigheden, ontwikkelingsconcepten, and advantages determine that several countries have their own features in this field.

Derde, Germany’s economic size does not have a great benefit in the implementation of “Industry 4.0” in globalization. Bijvoorbeeld, China’s economic size is too different from Germany’s, and China’s development path determines that it is impossible to “copy” Germany’s experience. Industrie 4.0 is a concept proposed by the national conditions of Germany. Aan de ene kant, Germany has been based on the manufacturing industry for a long time. Aan de andere kant, Germany is a small country with a short and single industrial chain. China and the US are huge single economies, so we need to think about the operation of the whole economy. Momenteel, the generation gap of China’s industrial grade is large, en sommige industrieën hebben het niveau van ontwikkelde landen bereikt, maar er zijn ook grote problemen bij het alomvattend bevorderen van de industrie 4.0.

Hoe zal de industrie 4.0 productie veranderen?

In 2025, de augmented reality-markt en de mondiale virtuele realiteit zullen bereiken $80 miljard. Toepassingsscenario's zijn medisch, vastgoed, engineering, en andere zware activa-industrieën zullen essentieel zijn. Veel mensen kijken waarschijnlijk eerst naar de Pokemon AR-game die de wereld van de ene op de andere dag veroverde als het gaat om augmented reality. Actually, Of het nu gaat om augmented reality of mixed reality, deze technologieën zijn ook toegepast op het gebied van industriële productie.

1. Industrieel ontwerp

De traditionele industriële ontwerpfase bestaat uit 5 primaire stappen: het begrijpen van de eisen van de klant, eisen omzetten in technologische input, meerdere oplossingen aanbieden, het selecteren van haalbare oplossingen die acceptabel zijn voor klanten en het overbrengen van de bevestigde oplossingen naar het productieteam. In een ander woord, dit traditionele ontwerpproces vergt veel inspanning en tijd om het best haalbare product voor het klantbedrijf te bepalen. De integratie van augmented reality in de ontwikkelings- en ontwerpfase kan het traditioneel moeizame proces vereenvoudigen, en de interactie met klanten verbeteren.

Ingenieurs kunnen de structurele informatie in de auto bekijken, evenals 3D-afbeeldingen van bepaalde onderdelen, en pas ze aan. Het kan ook snel communiceren met verkoopteams en ontwerpers, de voorkeuren van de consument volledig te begrijpen, en verbeter de snelheid van nieuwe auto R&D-ontwikkeling.

2. Assemblage en productie

Veel schakels hebben ook de handmatige bediening van werknemers in het industriële productieproces nodig. De montagecyclustijd is afhankelijk van de vaardigheid van de operator, vooral in vliegtuigen, auto's, en andere complexe grote mechanische apparatuur. Bijvoorbeeld, een vliegtuig heeft een groot en complex aantal elektronische circuits, en assemblage-ingenieurs moeten een functionele handleiding volgen bij een kabelboomassemblage met duizenden draden, een tijdrovend en tijdkritisch proces. Vliegtuigfabrikant Boeing gebruikt AR-brillen om het assemblageproces van Google te vereenvoudigen, via de door APX Labs ontwikkelde applicaties, ingenieurs kunnen met AR-lenzen QR-code de scène van de assemblagecomponenten scannen, de componenten van de montage-instructies voor de kabelboom worden automatisch op de bril weergegeven, u hoeft alleen maar volgens de instructiestappen de montagearbeiders te voltooien.

De montagetijd van ingenieurs wordt verkort met 25% and the error rate will be reduced by 50% as per the statistics. Lockheed Martin, America’s biggest maker of military aircraft, is also trying to incorporate AR into its aircraft manufacturing process. The company is able to make it easier for the production staff to know the operation process and the number of parts, thus enabling rapid and accurate assembly production with the help of Epson Moverio’s AR glasses. When installing landing gear components, engineers can use the installation manual and procedure displayed on AR glasses to learn about cables, bolts, installation positions, and serial numbers.

3. Kwaliteitsinspectie

Quality inspection is an essential step to ensure that products meet all requirements. Traditional production requires extensive checklists of checkpoints to complete, en kwaliteitsinspecteurs zijn verantwoordelijk voor de levering van het eindproduct. Vandaar, de kwaliteit van de door klanten ontvangen producten zal worden beïnvloed door de productkwaliteitscontrole en de nauwkeurigheid van het kwaliteitscontroleproces. AR-technologie kan gedetailleerde informatie zoals tolerantie bekijken, dimensionale nauwkeurigheid, en oppervlakteafwerking in realtime weergegeven, waardoor het voor QC-personeel veel gemakkelijker wordt om complexe taken uit te voeren.

Magna helpt bij het inspecteren van onderdelen en auto's op mogelijke defecten met behulp van Microsoft HoloLens. De AR-bril geeft informatie weer over de te inspecteren onderdelen en begeleidt de inspecteur door de inspectie wanneer een hololens-dragende inspecteur naar de auto kijkt.

Augmented reality werd door technici gebruikt als hulpmiddel voor kwaliteitsborgingsprocessen in de Porsche-assemblagefabriek in Leipzig, Duitsland. QC personnel use AR devices to take photos of the problem parts of the car, and then automatically load the exact size of the part. A lot of time is saved for quality inspectors.

The mixed reality application MiRA is used by Airbus to integrate digital models during production. Mixed reality technology has been adopted on the A350 XWB and A380 production lines to check the integrity of secondary structural supports.

4. Onderhoud en after-sales service

Regular maintenance of various equipment is required by every industry needs to make sure the normal operation of daily production, but the related equipment maintenance in the manufacturing industry is far more complex. Omdat ze grondig bekend moeten zijn met de functie en structuur van de apparatuur en honderden pagina's van de servicehandleidingen moeten raadplegen.

Onderhoudspersoneel mag apparatuurproblemen op tablets controleren, en AR-bril via de door het bedrijf ontwikkelde AR-app. En de onderhoudswerkzaamheden kunnen ook via de interactieve visuele bediening worden uitgevoerd.

5. Werknemerstraining

Bedrijven investeren vaak veel geld en tijd in verschillende opleidingsactiviteiten om de stabiliteit en vaardigheden van werknemers te vergroten. AR-technologie maakt trainingsmethoden interactief. Doorbreek positiebeperkingen en zorg voor de veiligheid van de medewerkers tijdens de training.

Autotechnologieleverancier Bosch heeft een augmented reality-app ontwikkeld die personeelshandleidingen digitaliseert, trainingsplannen, en andere inhoud om afbeeldingen te leveren, animatie, tekst, geluid, video, en meer. Technici kunnen met de nieuw ontworpen app de iPad op het dashboard richten om alles te zien dat achter het apparaat verborgen zit. Technici kunnen eenvoudig de exacte locatie van verschillende bedrading bepalen en met elk onderdeel communiceren met behulp van sensoren. Het programma genereert bedradingsschema's en verbindingen, waardoor coaches trainingsoefeningen kunnen uitvoeren op echte voertuigen zonder tijd te besteden aan het opnieuw in elkaar zetten en demonteren ervan.

]JLR heeft een snelle opleiding van nieuwe medewerkers gerealiseerd met minimale opleidingskosten. Augmented reality zal meer veranderingen in de productie met zich meebrengen naarmate de technologie volwassener wordt en de kosten verder dalen, evenals integratie met digitale twinning, Industrieel internet der dingen, 3D-afdrukken, voorspellende analyses, machinaal leren, en andere technologieën.

Topindustrie 4.0 bedrijven

1. Siemens Smart Factory in Amberg, Duitsland

Siemens AG is een wereldleider op het gebied van elektronische en elektrotechniek, gevestigd in 1847. Op juli 19, 2018, Siemens ranked 66th on the Fortune Global 500 list.

In Nuremberg, a small city in eastern Bavaria, there is an unassuming factory, but who would have thought it would be one of the most advanced in Europe and the world?

Let’s take a look at the factory through some data:

24-hour delivery time

One product every one second

The percent of passes is 99.9985%

Manage 3 billion components

Over 1200 medewerkers

5 km underground transportation belt for components

Magnetic levitation belt

The factory, production equipment, and computers can handle 75 percent of the work themselves, leaving only a quarter of the work to be done manually

— This is Siemens Amberg Factory!

This is Siemens’ factory of the future, and the most representative of Industry 4.0, Amberg Electronics Manufacturing Plant (German abbreviation: EWA), the world’s first purely digital factory.

Sinds de bouw ervan, het productieoppervlak van de fabriek is niet uitgebreid en het aantal medewerkers is nauwelijks veranderd, toch is de capaciteit ervan verachtvoudigd, gemiddeld één product per seconde. In de tussentijd, het gekwalificeerde tarief van de productkwaliteit is zo hoog als 99.9985%, en geen enkele soortgelijke fabriek ter wereld kan daaraan tippen.

2. Bosch Humboldt-fabriek in Duitsland

Bosch is een van de Duitse industriële bedrijven die zich bezighouden met slimme transporttechnologie, slimme industriële technologie, technologie bouwen, energie, en consumptiegoederen.

Bosch heeft ruim 230,000 mensen in meer dan 50 landen en staat bekend om zijn systeemoplossingen en geavanceerde producten.

On juli 19, 2018, Bosch Group staat op nummer 1. 75 op Fortune Global 500 lijst.

Als 's werelds grootste leverancier van autotechnologie, De autoremsystemen van Bosch (ABS&ESP) beschikken over een aanzienlijke macht op de markt. De Bosch Humboldt-fabriek, a representative of Bosch’s smart factories, has a special feature in its production line: all parts have a unique RFID number that automatically “talks” to checkpoints along the way. After each production link, the card reader will automatically read out the relevant information, and feedback to the control center for corresponding processing, so as to improve the whole production efficiency.

An intelligent factory does not simply replace manual operation with machines, maar belangrijker, it gradually introduces intelligence, informatie, automatisering, and other related technologies into the whole process of manufacturing making the production process more transparent, trafficking smart ID cards to each product, and making parts produced in different regions seamlessly.

At the Humboldt Logistics center, Telkens wanneer een doos met onderdelen eruit wordt getrokken, klemmen werknemers “horlogelatjes” met productinformatie in een rechthoekige plastic clip. De clip zit vast aan de doos, en onderaan de clip staat een radiofrequentie-identificatienummer: de ID van de doos met onderdelen. After each production link, the card reader will automatically read out the relevant information, and feedback to the control center for corresponding processing. Bijvoorbeeld, wanneer een vrachtwagen hem uit het logistieke centrum trekt, de assemblagefabriek 5,000 meter verderop weet wat er aan de hand is: voordat montagearbeiders het op de productielijn zetten, het logistieke centrum en de leverancier weten dat het tijd is om de voorraad aan te vullen.

3. Fabriek in Kaiserslautern van BASF Chemical Group

Als Duits chemisch bedrijf, Basf is een van de grootste chemische fabrieken ter wereld.

Er zijn voorbij 160 joint ventures en volledige dochterondernemingen van Basf in 41 landen in Europa, Noord- en Zuid-Amerika, en Azië. Het bedrijf heeft zijn hoofdkantoor in Ludwigshafen aan de Rijn.

Op juli 19, 2018, BASF eindigde op de 112e plaats op Fortune Global 500 list.

Of voor het gebruik van radiofrequentiecode, de traditionele chemiegigant BASF gaat nog een stap verder. De shampoo en het handdesinfectiemiddel dat in de slimme pilotfabriek van BASF in Kaiserslautern wordt geproduceerd, is al volledig geautomatiseerd. Omdat testbestellingen online worden geplaatst, een RFID-tag bevestigd aan een lege fles handdesinfecterend middel op de productielijn communiceert automatisch met de machine om te vertellen welke zeep, geur, kleur dop, en label het nodig heeft.

Op een lopende band als deze, elke fles handdesinfecterend middel kan compleet anders zijn dan de volgende op de lopende band. Het experiment is gebaseerd op een draadloos netwerk, waar alle communicatie tussen de machine en het product plaatsvindt, en de enige menselijke inbreng die nodig is, is het plaatsen van een monsterbestelling. Het is een experiment, maar het idee om rechtstreeks van klanten naar fabrieken te bestellen is voldoende om het slimme fabrieksmodel op een andere manier te ontwikkelen.

Veelgestelde vragen over de industrie 4.0

I. Digitalisering

Digitaal wordt ook wel genoemd, hoewel het concept van de twee een bepaald onderscheid vertoont, hier heeft de behoefte aan digitale oude activa betrekking op de onderneming, productietechnologie om het ingebouwde systeem aan te sluiten intelligente productie processen en een end-to-end digitaal productieproces, het realtime volgen van de productkwaliteit, de kosten van slechte kwaliteit verlagen (COPQ) en implementatie op basis van klantinnovatie.

Alleen door de digitalisering van ondernemingen kunnen intelligente productietechnologieën zoals robots en IoT worden gerealiseerd.

2. Technologieën upgraden en transformeren

Om de modernisering en transformatie van de industrie te realiseren 4.0, technologie moet ook onder de knie worden, vooral data-analyse en 3D-printen. The former is to analyze digital enterprises, and the latter can be combined with CNC machine tools to support the innovation of multi-layer manufacturing.

Once Frost & Sullivan predicted that these technologies would eliminate the traditional operation model, move from reactive maintenance to predictive maintenance (PM), and support new business models. From selling specific goods to selling “performance as a service”.

3. Operatie in de supply chain

For manufacturing, the enterprises will cooperate upstream and downstream, upstream and downstream, forming a supply chain, to maintain the stability of the supply chain operation is also the industrial 4.0 we must pay attention to the problem, once because the Japanese earthquake and tsunami led to electronic market turmoil, intelligent era production efficiency is increased, then the effect will be even more serious problems of the supply chain.

4. Cyberbeveiliging

As we build industry 4.0 enterprises through digital enterprises and the Internet of things, network security will be a major issue. We moeten belang hechten aan netwerkbeveiliging en onze eigen belangen beschermen. Bijvoorbeeld, we kunnen een IT/operationele technologie opzetten (O.T) CoE om de IT-beveiliging te beschermen.

5. Het systeem

Bedrijven die de sector betreden na de 4.0, naast technologie om de producten te transformeren en te upgraden, moeten ook nadenken over het vroegere bedrijfssysteem, Vaak is het systeem van de traditionele onderneming niet geschikt voor slimme bedrijven, omdat ook het systeem moet worden hervormd, vooral de organisatiecultuur, bedrijfsleiders en het rendement op investeringen (ROI) concept zijn 4.0 industrie omvat vele aspecten.

6. Talent cultiveren

Talenten in de industrie 4.0 Ze werken niet langer aan de lopende band in traditionele bedrijven en stellen hogere eisen aan de vaardigheden van operators. Daarom, Bedrijven moeten ook aandacht besteden aan talenttraining, and providing a reasonable training mechanism for technical skills suitable for industry 4.0 at the national level will also help China achieve industry 4.0.