Ecco un’introduzione completa al settore 4.0 È, la storia dello sviluppo dell’industria 4.0, i cambiamenti che porterà al nostro settore manifatturiero, i vantaggi del lavoro 4.0, le sfide che incontrerà, e l’industria più importante del mondo 4.0 aziende. Finalmente, Risponderò ad alcune domande frequenti. Avrai una comprensione più completa attraverso questo articolo.

Cosa significa Industria 4.0 fare riferimento a?

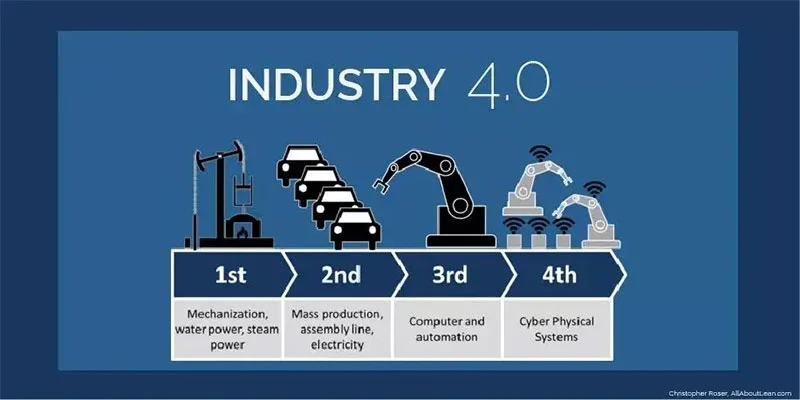

La cosiddetta Industria 4.0 è una divisione delle diverse fasi dello sviluppo industriale. Industria 1.0 è l'età della macchina a vapore, industria 2.0 è l’era dell’elettrificazione, industria 3.0 è l’era dell’informatica, e industria 4.0 è l'età di utilizzo tecnologie dell'informazione per promuovere il cambiamento industriale, questo è, l’era dell’intelligenza.

In 2013, questo concetto è apparso per la prima volta in Germania ed è stato lanciato ufficialmente alla Hannover Messe. Il suo scopo principale è promuovere la competitività dell’industria tedesca e assumere un ruolo guida nel nuovo ciclo della rivoluzione industriale.

Successivamente, è stato inserito dal governo tedesco come uno dei dieci progetti futuri proposti nella German 2020 Strategia per l'alta tecnologia. Il progetto mira a migliorare il livello di intelligenza dell’industria manifatturiera e a creare fabbriche intelligenti con efficienza delle risorse, adattabilità, e ingegneria genetica. L'Internet delle cose e il sistema di entità di rete costituiscono il suo fondamento tecnico.

La storia dell'industria 4.0

Linea della storia

Il concetto di industria 4.0 venire in Germania in 2011. IL "Industria 4.0Il gruppo di lavoro è stato formato da esperti delle piccole e medie imprese, importanti associazioni industriali tedesche, il governo, istituti di ricerca, e università, e da allora ha svolto ulteriori ricerche sull'industrializzazione in Germania e nel mondo. Il gruppo di lavoro ha presentato ad aprile il suo rapporto finale “Garantire il futuro della produzione tedesca”. 2013: Raccomandazioni per l'attuazione dell'iniziativa “Industria 4.0 “strategia al governo federale tedesco. Inoltre, industria 4.0 rientra tra i dieci progetti futuri della “Strategia Alta Tecnologia 2020” successivamente lanciata dal Governo Federale Tedesco, creando così l’industria 4.0 importante nella strategia nazionale.

L'idea di base

Industria 4.0 è il primo grande tentativo della Germania di presentare al mondo le sue idee innovative nel campo dell’alta tecnologia. Si prevede che l’“Industria 4.0” aumenterà il valore della produzione tedesca nel settore chimico, produzione industriale, agricoltura, automobile, e IT di 78.7 miliardi di euro, e aumentare il valore della produzione complessiva della Germania di 267 miliardi di euro di 2025. In giro 2030, Si prevede che la produttività tedesca aumenterà ulteriormente 30 A 300 per cento.

L’idea è quella di collegare spazi virtuali e fisici nei cosiddetti “sistemi di produzione fisica-rete” per sfruttare i progressi digitali per costruire la prossima generazione di fabbriche. La Germania ritiene molto importante garantire la qualità dei prodotti personalizzati in modo da perseguire la combinazione di prodotti personalizzati e alto valore aggiunto sulla base di una produzione più efficiente.

Intento strategico

Da un lato la Germania ha un disperato bisogno di automatizzare la produzione attraverso la tecnologia intelligente. È necessario passare a servizi produttivi come magazzinaggio e trasporto, analisi di mercato e marketing, accumulo di energia, e test del prodotto, per mantenere una produzione di alta qualità.

La Germania spera che le nuove tecnologie possano consentire alle industrie tradizionali di competere per il dominio di una nuova “era di Internet” globale. I limiti della dimensione economica della Germania l’hanno lasciata significativamente indietro rispetto alla Cina e agli Stati Uniti nell’era di Internet. E-commerce, ESSO, social networks, motori di ricerca, e tutta una serie di innovazioni di modelli di business basati su Internet sono state concepite per la prima volta negli Stati Uniti. La Germania non può che sfruttare appieno i suoi vantaggi tecnologici nel settore manifatturiero e concentrarsi sullo sviluppo dell’Internet industriale e dell’Internet delle cose domestico. Dal momento che 2008 crisi finanziaria, la domanda di mercato nei paesi sviluppati è stata debole. Dal lato dell'offerta, Cina e altre economie emergenti, basandosi sull’enorme mercato interno, aggiornano e iterano costantemente nuove tecnologie di prodotti.

Vantaggi/benefici dell'industria 4.0

Le caratteristiche dell'industria 4.0 sono molto chiari, vale a dire, la trasformazione dell'industria manifatturiera in intelligenza attraverso la combinazione delle tecnologie della comunicazione dell'informazione e dei sistemi virtuali del cyberspazio. Sotto questo cambiamento, il tema della “produzione intelligente”, “produzione intelligente” e “logistica intelligente” nell’industria 4.0 renderà le imprese altamente automatizzate, altamente informativo, e altamente interconnesso, che è destinato ad aumentare notevolmente l'attenzione delle imprese verso le attrezzature, ma anche a proporre nuovi requisiti per la gestione delle attrezzature nell'industria 4.0 ambiente.

Industria 4.0 porta tripla comodità

Industria 4.0 avrà un impatto enorme sulla gestione delle apparecchiature. Dopo che l'integrazione verticale e l'integrazione end-to-end della fabbrica sono state completate tramite Internet, le attrezzature dell'intera fabbrica o anche di più fabbriche formeranno una rete interconnessa, e il sistema richiamerà automaticamente tutto il personale per eseguire la manutenzione dell'attrezzatura. I manager possono effettuare la pianificazione e la configurazione della produzione in base allo stato in tempo reale di tutte le apparecchiature, l'esperienza di manutenzione e le informazioni sui guasti dell'apparecchiatura possono essere condivise e comunicate in modo più completo, e i pezzi di ricambio dell'attrezzatura possono essere gestiti e utilizzati meglio coordinati, che migliorerà notevolmente l'efficienza d'uso e la rapida velocità di risposta dell'apparecchiatura. Nello specifico, si riflette principalmente nella seguente triplice “convenienza”.

Per l'industria orientata alla tecnologia e alla rete 4.0 trasformazione del settore, la prima possibile rottura è l'attuale assetto organizzativo della gestione delle attrezzature.

Fa anche un pessimo lavoro nel motivare le persone sul campo. Tuttavia, in molte imprese che implementano la produzione snella, mantenimento produttivo totale (TPM) metodi basati sul sistema di gestione delle apparecchiature hanno parzialmente compensato le carenze della forma di unità lineare, in linea retta all'esterno è aumentato molto il sistema di struttura organizzativa a matrice di unità dalle attività del gruppo per risolvere il problema, membri di diversi dipartimenti nelle attività di squadra su base regolare e nella comunicazione, aumentata la trasmissione delle informazioni, Condivisione delle informazioni tra i livelli notevolmente migliorata. Tuttavia, in questo modo, i dirigenti e il personale di base sono ancora in un processo di rendicontazione orientato ai risultati e dal basso verso l'alto, mentre il gruppo di attività è relativamente passivo nel processo di acquisizione di informazioni dai dirigenti senior.

La questione della condivisione delle informazioni è naturale nell’industria 4.0 imprese, dove la raccolta e l'analisi delle informazioni possono essere ottenute direttamente dai terminali di lavoro (dispositivi) attraverso l'Internet delle cose. Purché venga aperta la relativa autorizzazione, tutte le informazioni possono essere ottenute tramite il terminale di ricerca nel database. In un sistema unificato, non è necessario che tutti i dati vengano raccolti ripetutamente, ho appena chiamato e calcolato continuamente. Per esempio, nel sito produttivo, i dati sull'efficienza complessiva delle apparecchiature (OEE) è originariamente necessario per raccogliere gli effettivi tempi di fermo del processo produttivo pianificato dell'apparecchiatura, il ritmo di produzione di ciascuna parte, il numero di pezzi prodotti, e il numero di prodotti qualificati in un periodo di tempo. Generalmente, questi dati possono provenire da diversi sistemi di diversi dipartimenti funzionali, ma nell'era di 4.0, che è altamente informatizzato e in rete, tutte le informazioni possono essere ottenute in tempo reale dalle apparecchiature (la materia equivale all’informazione in una fabbrica intelligente), e i risultati del feedback possono essere calcolati in tempo reale.

Grazie alla comodità delle informazioni e del networking, molti processi e lavori saranno realizzati dai computer. Con l'alto grado di automazione, la forma di produzione originaria ad alta intensità di lavoro in fabbrica si è gradualmente trasformata nella forma ad alta intensità di capitale e tecnologia, e questo cambiamento è diventato sempre più evidente nelle zone costiere più sviluppate della Cina, diffondendosi gradualmente nelle regioni centrali e occidentali. Con l’aiuto di un’efficiente elaborazione delle informazioni e di un processo decisionale intelligente, la portata della gestione per tutti sarà notevolmente ampliata. Questo cambiamento renderà la struttura gestionale più lusingata mentre le informazioni dell'organizzazione diventeranno più pienamente condivise.

Il processo di gestione delle apparecchiature è cambiato radicalmente e l’esecuzione è diventata più standardizzata

Con il miglioramento delle informazioni e della rete di fabbrica, così come il grado di automazione delle apparecchiature, il processo del sistema di gestione delle apparecchiature cambierà notevolmente. Molti dei punti di lavoro precedentemente eseguiti dagli esseri umani nel processo saranno sostituiti da attrezzature, e lo scenario in cui alcuni anni fa i banchieri venivano sostituiti da computer e bancomat si verificherà più frequentemente anche nelle fabbriche.

Industria 4.0 è vantaggioso per la creazione di sistemi di gestione delle apparecchiature. Dati sufficienti ed efficaci possono fornire la base per i decisori nella fase iniziale della formulazione del sistema, e un sistema di analisi efficace migliorerà notevolmente l'efficienza e l'effetto della formulazione del sistema. Per esempio, per migliorare l'efficienza complessiva delle apparecchiature, il sistema può aiutare i decisori a raccogliere automaticamente i dati rilevanti secondo i parametri impostati, e trovare i fattori chiave che influenzano l’efficienza complessiva dei dati, in modo da studiare e risolvere i problemi in modo più efficiente e pertinente.

Questo cambiamento è positivo per l’implementazione del sistema di gestione delle attrezzature, e il processo di implementazione originale con più fattori umani diventerà più standard e rigoroso. Il sistema deve solo impostare le procedure in conformità con il sistema e il processo, e quando le condizioni sono soddisfatte, saranno rigorosamente implementati, che rende anche chiare le procedure. Per esempio, sistemi di segnalazione dei guasti alle apparecchiature, e la documentazione del processo richiede diversi livelli di risposta dopo diversi periodi di inattività. In condizioni di insufficiente informatizzazione, la trasmissione prematura delle informazioni e l'insabbiamento artificiale causano scaricabarile e risposte precoci.

Tuttavia, nelle fabbriche dell'Industria 4.0, il sistema invierà automaticamente informazioni a diversi gestori in diversi momenti: una volta che l'apparecchiatura si guasta, il sistema avviserà immediatamente il caposquadra; se l'apparecchiatura non riesce a riprendersi all'interno 15 minuti, il sistema avviserà automaticamente il personale di manutenzione per ripararlo; se l'apparecchiatura non riesce a ripararsi dopo 1 ora, il sistema verrà aggiornato al direttore dell'officina. Durante l'intero processo, l'apparecchiatura emetterà automaticamente indicazioni e allarmi in stretta conformità con il piano di manutenzione impostato per ricordare agli implementatori interessati di completare l'attività. Nel processo di implementazione guidato dal sistema, nessuna scusa verrà data agli implementatori, e tutto il personale sarà portato in uno stato di lavoro rigorosamente standardizzato.

Il materiale è dato, la manutenzione dell'attrezzatura è più conveniente

Industria 4.0 sottolinea che il materiale è dato. Tecnicamente, non importa se si tratta di un set completo di attrezzatura o di un componente dell'attrezzatura, può teoricamente fornire informazioni rilevanti al sistema. I dati raccolti in anticipo possono essere utilizzati per avvisare di potenziali guasti, piuttosto che dover affrontare quasi fallimenti o fenomeni dirompenti. Per esempio: determinare se il cuscinetto è danneggiato dalla frequenza di vibrazione e dai dati originali del cuscinetto. Quando viene rilevata la variazione di frequenza, il cuscinetto si trova spesso in un periodo di rapido danneggiamento, che ha un grande impatto sull'efficienza dell'apparecchiatura. Mentre il cuscinetto intelligente nell'ambito dell'industria 4.0 può aumentare il sensore corrispondente nella materia prima e nel grasso per cuscinetti. Quando la sollecitazione della materia prima del cuscinetto cambia in una certa misura o la concentrazione di frammenti metallici nel grasso del cuscinetto raggiunge un certo valore, le informazioni sulla manutenzione o sulla riparazione vengono inviate attraverso il sistema, in modo che i tempi di preparazione e manutenzione siano notevolmente avanzati.

Le sfide dell'industria 4.0.

Le sfide dell'industria 4.0

Sebbene la Germania abbia avanzato il concetto e la visione dell'industria 4.0 già da 2011, i risultati dopo 10 anni non hanno raggiunto gli obiettivi attesi. In ottobre 2019, una serie di think tank, incluso DIW Berlino, Ifo, IfW Kiel, RWI e IWH, hanno pubblicato congiuntamente un rapporto intitolato “L’economia tedesca sta affrontando la stagnazione, Il rapporto, che citava un rapido deterioramento del settore manifatturiero in Germania, La più grande economia d’Europa, come la causa principale del declino dell’Eurozona.

Le piccole e medie imprese hanno le maggiori difficoltà ad accettare l’industria 4.0

Il governo tedesco ha rilasciato il tedesco AI Strategia di sviluppo per promuovere lo sviluppo e l'applicazione di prodotti di intelligenza artificiale e la trasformazione industriale in tutto il settore 2018. Anche il ministro tedesco dell'Economia e dell'Energia Altmeier ha affermato che l'obiettivo della politica è quello di raggiungere una copertura completa dell'industria 4.0 tecnologia. Al contrario, uso più coerente dell’industria 4.0 da parte delle PMI potrebbe aggiungerne un’altra 0.3% alla crescita del PIL tedesco.

D'altra parte, industria 4.0 le preoccupazioni sulla sicurezza dei dati diventano il più grande anello di congiunzione. In questo ecosistema, le imprese non dovrebbero solo avere una nuova dipendenza dal sistema ma anche disporre di nuove forme di mezzi di attacco, il che rende la sicurezza delle informazioni un’enorme debolezza. Limitato da problemi tecnici e finanziari, le piccole e medie imprese hanno maggiori probabilità di subire fughe di dati, a cui non è possibile porre rimedio una volta trapelato. L’insicurezza della rete può anche causare perdite di proprietà intellettuale. Sempre più imprese stimano troppo bassi i rischi che la digitalizzazione potrebbe comportare. Molte aziende non sono disposte a sfruttare appieno i big data poiché ritengono che i dati generati non possano essere protetti.

La mancanza di talento professionale è il più grande svantaggio

30% delle aziende tedesche ha raddoppiato la domanda di talenti nell’industria 4.0. In 2019. In realtà, Bazhou ha annunciato di stanziare 4 milioni di euro da costruire 12 “fabbriche dell’apprendimento 4.0” nelle scuole professionali e tecniche per far fronte alla mutevole domanda di lavoro della trasformazione digitale a partire dall’inizio di aprile 2015. L’obiettivo è aumentare la spesa per la ricerca 3.5 percentuale del PIL di 2025, con un focus sulla produzione del talento IT e degli ingegneri di rete qualificati necessari per il futuro.

La promozione globale dell’“industria 4.0” sta diventando sempre più importante

Esistono differenze significative nelle architetture di riferimento Internet industriali nei vari paesi, e la tendenza eterogenea dell’“Industria 4.0” diventa sempre più evidente nel processo di promozione globale.

Primo, l'attenzione sull'espressione e sullo sviluppo del nome non è la stessa. Il Giappone è chiamato “l’industria di Internet”, in Cina, “Internet industriale” e “produzione intelligente" sono usati, e gli Stati Uniti si chiamano “Internet industriale”. La differenza nel nome dimostra che ogni paese vuole stabilire i propri standard Internet industriali, in modo da promuovere la promozione globale della propria tecnologia di produzione intelligente, soluzioni di sistema, e attrezzature, rafforzando al tempo stesso i propri vantaggi industriali. Nel frattempo, ci sono molte differenze nell'enfasi dell'architettura di riferimento dell'Internet industriale nei principali paesi industriali, che riflette le differenze nelle condizioni e negli obiettivi dello sviluppo industriale e produttivo nei diversi paesi. L’architettura di riferimento tedesca “Industria 4.0” pone l’accento sulle attrezzature; Il quadro di riferimento della catena del valore industriale del Giappone enfatizza la connettività; La Cina sottolinea la profonda integrazione tra la nuova generazione di tecnologie dell’informazione e l’industria manifatturiera.

Secondo, in questo campo, paesi diversi hanno vantaggi diversi. Il livello di sviluppo delle diverse imprese e delle diverse regioni è molto disomogeneo, e le differenze nelle condizioni industriali, concetti di sviluppo, e i vantaggi determinano che diversi paesi hanno le proprie caratteristiche in questo campo.

Terzo, Le dimensioni economiche della Germania non apportano grandi vantaggi nell’implementazione dell’“Industria 4.0” nella globalizzazione. Per esempio, La dimensione economica della Cina è troppo diversa da quella della Germania, e il percorso di sviluppo della Cina determina che è impossibile “copiare” l’esperienza della Germania. Industria 4.0 è un concetto proposto dalle condizioni nazionali della Germania. Da un lato, La Germania è stata a lungo basata sull’industria manifatturiera. D'altra parte, La Germania è un piccolo Paese con una filiera industriale corta e unica. La Cina e gli Stati Uniti sono enormi economie singole, quindi dobbiamo pensare al funzionamento dell’intera economia. Attualmente, il divario generazionale del livello industriale cinese è ampio, e alcune industrie hanno raggiunto il livello dei paesi sviluppati, ma ci sono anche grossi problemi nella promozione complessiva dell’industria 4.0.

Come farà l'Industria 4.0 cambiare produzione?

In 2025, raggiungeranno il mercato della realtà aumentata e la realtà virtuale globale $80 miliardi. Gli scenari applicativi sono medici, immobiliare, ingegneria, e altre industrie di beni pesanti saranno essenziali. Molte persone probabilmente considerano per la prima volta il gioco Pokemon AR che ha preso d'assalto il mondo da un giorno all'altro quando si tratta di realtà aumentata. In realtà, che si tratti di realtà aumentata o di realtà mista, queste tecnologie sono state applicate anche nel campo della produzione industriale.

1. Design industriale

La fase di progettazione industriale tradizionale è costituita da 5 passaggi primari: comprendere le esigenze del cliente, trasformare i requisiti in input tecnologici, offrendo molteplici soluzioni, selezionando soluzioni fattibili accettabili per i clienti e trasferendo le soluzioni confermate al team di produzione. In un'altra parola, questo processo di progettazione tradizionale richiede molto impegno e tempo per determinare il miglior prodotto realizzabile per l'azienda cliente. L'integrazione della realtà aumentata nella fase di sviluppo e progettazione può semplificare il processo tradizionalmente noioso, e migliorare l'interazione con i clienti.

Gli ingegneri possono vedere le informazioni strutturali all'interno dell'auto, così come la grafica 3D di alcune parti, e regolarli. Può anche comunicare rapidamente con team di vendita e designer, comprendere appieno le preferenze della domanda dei consumatori, e aumentare la velocità della nuova auto R&Sviluppo D.

2. Assemblaggio e produzione

Molti collegamenti necessitano anche dell'intervento manuale degli operatori nel processo di produzione industriale. Il tempo del ciclo di assemblaggio dipende dall'abilità dell'operatore, soprattutto negli aerei, automobili, e altre apparecchiature meccaniche di grandi dimensioni complesse. Per esempio, un aereo ha un numero elevato e complesso di circuiti elettronici, e gli ingegneri dell'assemblaggio devono seguire un manuale funzionale in un assemblaggio di cablaggi con migliaia di fili, un processo lungo e critico. Il produttore di aerei Boeing utilizza gli occhiali AR per semplificare il processo di assemblaggio di Google, attraverso le applicazioni sviluppate da APX Labs, gli ingegneri possono leggere il codice QR degli obiettivi AR scansionando la scena dei componenti dell'assemblaggio, i componenti delle istruzioni di assemblaggio del cablaggio vengono visualizzati automaticamente sugli occhiali, devi solo seguire i passaggi delle istruzioni per completare gli addetti all'assemblaggio.

Il tempo di assemblaggio degli ingegneri sarà ridotto di 25% e il tasso di errore sarà ridotto di 50% come da statistiche. Lockheed Martin, Il più grande produttore americano di aerei militari, sta anche cercando di incorporare l’AR nel suo processo di produzione di aeromobili. L'azienda è in grado di rendere più semplice per il personale di produzione conoscere il processo operativo e il numero di parti, consentendo così una produzione di assemblaggio rapida e accurata con l’aiuto degli occhiali AR di Epson Moverio. Quando si installano i componenti del carrello di atterraggio, gli ingegneri possono utilizzare il manuale di installazione e la procedura visualizzata sugli occhiali AR per conoscere i cavi, bulloni, posizioni di installazione, e numeri di serie.

3. Ispezione di qualità

Il controllo qualità è un passaggio essenziale per garantire che i prodotti soddisfino tutti i requisiti. La produzione tradizionale richiede liste di controllo estese di punti di controllo da completare, e gli ispettori della qualità sono responsabili della consegna del prodotto finale. Quindi, la qualità dei prodotti ricevuti dai clienti sarà influenzata dal controllo della qualità del prodotto e dall'accuratezza del processo di ispezione della qualità. La tecnologia AR può visualizzare informazioni dettagliate come la tolleranza, precisione dimensionale, e finitura superficiale visualizzate in tempo reale, rendendo molto più semplice per il personale di controllo qualità eseguire compiti complessi.

Magna aiuta a ispezionare parti e auto per potenziali difetti utilizzando Microsoft HoloLens. Gli occhiali AR mostrano informazioni sulle parti da ispezionare e guidano l'ispettore attraverso l'ispezione quando un ispettore che indossa hololens guarda l'auto.

La realtà aumentata è stata utilizzata dai tecnici come strumento per i processi di garanzia della qualità nello stabilimento di assemblaggio Porsche di Lipsia, Germania. Il personale del controllo qualità utilizza dispositivi AR per scattare foto delle parti problematiche dell'auto, e quindi caricare automaticamente la dimensione esatta della parte. Viene risparmiato molto tempo per gli ispettori della qualità.

L'applicazione di realtà mista MiRA viene utilizzata da Airbus per integrare modelli digitali durante la produzione. Sulle linee di produzione dell'A350 XWB e dell'A380 è stata adottata la tecnologia della realtà mista per verificare l'integrità dei supporti strutturali secondari.

4. Manutenzione e servizio post-vendita

La manutenzione regolare di varie apparecchiature è richiesta da ogni settore per garantire il normale funzionamento della produzione quotidiana, ma la relativa manutenzione delle apparecchiature nell’industria manifatturiera è molto più complessa. Poiché è loro richiesto di conoscere a fondo la funzione e la struttura dell'apparecchiatura e di fare riferimento a centinaia di pagine dei manuali di servizio.

Al personale di manutenzione è consentito verificare i problemi dell'apparecchiatura sui tablet, e occhiali AR tramite l'app AR sviluppata dall'azienda. E i lavori di manutenzione possono essere completati anche tramite l'operazione visiva interattiva.

5. La formazione dei dipendenti

Le aziende spesso investono molto tempo e denaro in varie attività di formazione per migliorare la stabilità e le competenze dei dipendenti. La tecnologia AR consente metodi di formazione interattivi. Limitazioni di posizione rivoluzionarie e garanzia della sicurezza dei dipendenti durante la formazione.

Il fornitore di tecnologia automobilistica Bosch ha sviluppato un’app di realtà aumentata che digitalizza i manuali dei dipendenti, piani di formazione, e altri contenuti per fornire immagini, animazione, testo, Audio, video, e altro ancora. I tecnici possono puntare l'iPad verso il cruscotto per vedere tutto ciò che si nasconde dietro il dispositivo grazie all'app di nuova concezione. I tecnici sono in grado di determinare facilmente la posizione esatta dei vari cablaggi e di interagire con ciascun componente utilizzando i sensori. Il programma genera schemi elettrici e collegamenti, consentendo agli allenatori di condurre esercitazioni di formazione su veicoli reali senza perdere tempo a rimontarli e smontarli.

]JLR ha ottenuto una formazione rapida dei nuovi dipendenti con costi di formazione minimi. La realtà aumentata porterà ulteriori cambiamenti nel settore manifatturiero man mano che la tecnologia matura e i costi diminuiscono ulteriormente, nonché l’integrazione con il gemellaggio digitale, Internet delle cose industriale, 3Stampa D, analisi predittiva, apprendimento automatico, e altre tecnologie.

Il miglior settore 4.0 aziende

1. Siemens Smart Factory ad Amberg, Germania

Siemens AG è un leader globale nell'ingegneria elettronica ed elettrica con sede in 1847. A luglio 19, 2018, Siemens si è classificata al 66° posto nella classifica Fortune Global 500 elenco.

A Norimberga, una piccola città nella Baviera orientale, c'è una fabbrica senza pretese, ma chi avrebbe mai pensato che sarebbe stato uno dei più avanzati in Europa e nel mondo?

Diamo uno sguardo alla fabbrica attraverso alcuni dati:

24-tempo di consegna in un'ora

Un prodotto ogni secondo

La percentuale di passaggi è 99.9985%

Maneggio 3 miliardi di componenti

Di 1200 dipendenti

5 km di nastro trasportatore sotterraneo per componenti

Cintura a levitazione magnetica

La fabbrica, attrezzatura di produzione, e i computer possono gestire 75 per cento del lavoro stesso, lasciando solo un quarto del lavoro da svolgere manualmente

— Questa è la fabbrica Siemens Amberg!

Questa è la fabbrica del futuro di Siemens, e il più rappresentativo dell'industria 4.0, Stabilimento di produzione di elettronica di Amberg (Abbreviazione tedesca: EWA), la prima fabbrica puramente digitale al mondo.

Da quando è stato costruito, l’area produttiva della fabbrica non è stata ampliata e il numero dei dipendenti è rimasto pressoché invariato, tuttavia la sua capacità è aumentata di otto volte, a un prodotto al secondo in media. Nel frattempo, il tasso qualificato di qualità del prodotto è alto quanto 99.9985%, e nessuna fabbrica simile al mondo può eguagliarla.

2. Fabbrica Bosch Humboldt in Germania

Bosch è una delle aziende industriali tedesche impegnate nella tecnologia dei trasporti intelligenti, tecnologia industriale intelligente, tecnologia edilizia, energia, e beni di consumo.

Bosch impiega oltre 230,000 persone in più di 50 paesi ed è ben noto per le sue soluzioni di sistema e prodotti all'avanguardia.

On luglio 19, 2018, Il Gruppo Bosch si è classificato n. 75 sulla fortuna globale 500 elenco.

Come fornitore numero uno al mondo di tecnologia automobilistica, I sistemi frenanti automobilistici Bosch (addominali&ESP) hanno una notevole forza sul mercato. La fabbrica Bosch Humboldt, un rappresentante delle fabbriche intelligenti di Bosch, ha una particolarità nella sua linea di produzione: tutte le parti hanno un unico RFID numero che “parla” automaticamente con i checkpoint lungo il percorso. Dopo ogni collegamento di produzione, il lettore di carte leggerà automaticamente le informazioni rilevanti, e feedback al centro di controllo per l'elaborazione corrispondente, in modo da migliorare l'intera efficienza produttiva.

Una fabbrica intelligente non si limita a sostituire il funzionamento manuale con le macchine, ma soprattutto, introduce gradualmente l'intelligenza, informazione, automazione, e altre tecnologie correlate nell'intero processo di produzione rendendo il processo di produzione più trasparente, traffico di carte d'identità intelligenti per ciascun prodotto, e realizzare parti prodotte in diverse regioni senza soluzione di continuità.

Nel centro logistico Humboldt, i lavoratori agganciano le "lamine dell'orologio" contenenti le informazioni sul prodotto in una clip di plastica rettangolare ogni volta che viene estratta una scatola di parti. La clip è attaccata alla scatola, e nella parte inferiore della clip è presente un numero di identificazione della radiofrequenza: l'ID della scatola dei componenti. Dopo ogni collegamento di produzione, il lettore di carte leggerà automaticamente le informazioni rilevanti, e feedback al centro di controllo per l'elaborazione corrispondente. Per esempio, quando un camion lo tira fuori dal centro logistico, lo stabilimento di assemblaggio 5,000 metri di distanza sa cosa sta succedendo: prima che gli addetti all'assemblaggio lo inseriscano nella linea di produzione, il centro logistico e il fornitore sanno che è ora di rifornirsi.

3. Stabilimento di Kaiserslautern del gruppo chimico BASF

Come azienda chimica tedesca, Basf è una delle fabbriche chimiche più grandi del mondo.

Ci sono oltre 160 joint venture e società controllate al 100% gestite da Basf in 41 paesi in Europa, Nord e Sud America, e Asia. La sede dell'azienda è a Ludwigshafen sul Reno.

A luglio 19, 2018, BASF si è classificata al 112° posto sulla fortuna globale 500 elenco.

Oppure per l'utilizzo del codice a radiofrequenza, il tradizionale colosso chimico BASF sta facendo un ulteriore passo avanti. Lo shampoo e il disinfettante per le mani prodotti nella fabbrica pilota intelligente di BASF a Kaiserslautern sono già completamente automatizzati. Poiché gli ordini di prova vengono effettuati online, un tag RFID attaccato a una bottiglia vuota di disinfettante per le mani sulla linea di produzione comunica automaticamente con la macchina per dirle quale sapone, fragranza, colore del cappuccio, e l'etichetta di cui ha bisogno.

Su una catena di montaggio come questa, ogni bottiglia di disinfettante per le mani può essere completamente diversa da quella successiva sul nastro trasportatore. L'esperimento si basa su una rete wireless, dove avviene tutta la comunicazione tra la macchina e il prodotto, e l'unico input umano richiesto è effettuare un ordine del campione. È un esperimento, ma l’idea di ordinare direttamente dai clienti alle fabbriche è sufficiente per dare al modello di fabbrica intelligente un altro modo di svilupparsi.

Domande frequenti dell'industria 4.0

IO. Digitalizzazione

Viene anche chiamato digitale, sebbene il concetto dei due abbia una certa distinzione, qui la necessità di vecchie risorse digitali si riferisce all’impresa, tecnologia di produzione per collegare il sistema integrato produzione intelligente processi e processi di produzione digitale end-to-end, il monitoraggio in tempo reale della qualità del prodotto, ridurre il costo della scarsa qualità (COPQ) e implementazione basata sull'innovazione del cliente.

Solo attraverso la digitalizzazione delle imprese è possibile realizzare tecnologie di produzione intelligenti come i robot e l’IoT.

2. Migliorare e trasformare le tecnologie

Al fine di realizzare il potenziamento e la trasformazione dell'industria 4.0, anche la tecnologia deve essere padroneggiata, in particolare l'analisi dei dati e la stampa 3D. Il primo è analizzare le imprese digitali, e quest’ultimo può essere combinato con macchine utensili CNC per supportare l’innovazione della produzione multistrato.

Una volta Gelo & Sullivan prevedeva che queste tecnologie avrebbero eliminato il modello operativo tradizionale, passare dalla manutenzione reattiva alla manutenzione predittiva (PM), e sostenere nuovi modelli di business. Dalla vendita di beni specifici alla vendita di “performance as a service”.

3. Funzionamento della catena di fornitura

Per la produzione, le imprese coopereranno a monte e a valle, a monte e a valle, formare una catena di fornitura, mantenere la stabilità del funzionamento della catena di fornitura è anche quello industriale 4.0 dobbiamo prestare attenzione al problema, una volta perché il terremoto e lo tsunami giapponesi provocarono turbolenze nel mercato elettronico, l'efficienza produttiva dell'era intelligente è aumentata, allora l'effetto saranno problemi ancora più gravi della filiera.

4. Sicurezza informatica

Mentre costruiamo l'industria 4.0 imprese attraverso le imprese digitali e l’Internet delle cose, la sicurezza della rete sarà una questione importante. Dobbiamo attribuire importanza alla sicurezza della rete e proteggere i nostri interessi. Per esempio, possiamo creare una tecnologia IT/operativa (OT) CoE a tutela della sicurezza informatica.

5. Il sistema

Le aziende che entrano nel settore dopo il 4.0, oltre alla tecnologia per trasformare e aggiornare i prodotti, occorre riflettere anche sul sistema impresa del passato, Molte volte il sistema dell’impresa tradizionale non è adatto alle aziende smart, perché anche noi dobbiamo riformare il sistema, soprattutto la cultura organizzativa, leader aziendali e il ritorno sull’investimento (ROI) concetto sono 4.0 L’industria coinvolge molti aspetti.

6. Coltivazione del talento

Talenti nell'industria 4.0 non sono più lavoratori delle catene di montaggio nelle imprese tradizionali e hanno requisiti più elevati in termini di competenze degli operatori. Perciò, le imprese devono prestare attenzione anche alla formazione dei talenti, e fornire un meccanismo di formazione ragionevole per le competenze tecniche adatte all’industria 4.0 a livello nazionale aiuterà anche la Cina a realizzare l’industria 4.0.